|

高品質因數LC無線無源壓力傳感器的優化設計 針對惡劣環境下壓力信號精確測量和實時監測的迫切需求, 該文基于LC諧振電路設計提出了一種高品質強耦合的無線無源壓力傳感器的優化設計, 并針傳感器的性能進行仿真優化分析&在MtWb仿真分析了獲得了用于設計高品質因數傳感器電感線圈的對比參數后, 對擁有不同參數LC諧振電路的傳感器進行耦合仿真優化設計。 仿真結果表明, 為了使傳感器具有較高的品質因數, 傳感器上的電感線圈不能過多, 11圈為最佳, 且電感線圈的線寬和線距加寬到0.5 mm,厚度增加到70 'm時, 傳感器具有較強的信號傳輸能力和良好的穩定性。 該文所研究的設計方法為實現高精度高穩定性的無線無源壓力傳感器的設計與研究提供了思路借鑒。 0引言 高溫等惡劣環境中的一些關鍵參數在汽車、 航空航天和工業應用中變得越來越重要[ 1—2] ) 盡管一些傳感器性能良好,但大多數傳感器是帶電的, 這限制了它們在實際工作環境中的使用壽命[ 3_6] 。 該問題的一種可能解決方案是通過磁場輻射為傳感器供電, 這不需要傳感器使用電池供電;這種方法還可以防止系統結構中的災難或故障⑺ 。 高溫傳感器[ 8-9]、 眼壓傳感器〔 10-11]、 濕度傳感器[12]等被動壓力傳感器由于性能穩定、 體積小, 適用于惡劣環境下的無線非接觸式測量, 如高溫環境和醫療環境等。雖然這些傳感器可以在惡劣的環境中工作, 但在接觸外部天線時無法達到可接受的傳輸效率和實際通信距離。 傳感器的品質因數描述了能量存儲和能量消耗之間的關系, 并且是給定LC諧振傳感器的能量傳輸效率的量度。 更高的品質因數有利于通過電感耦合獲取功率以及將數據傳輸到外部接收器。 隨著傳感器的品質因數增加, 其在能量傳輸方面的性能也將增加。 此外, 由于電磁振蕩需要較少的能量消耗, 因此傳感器中存儲的能量越多,能量消耗就越低。 因此, 對于LC諧振電路,具有高品質因數的傳感器可以提高電感傳輸功率、 耦合強度以及傳感器與測試天線之間的耦合距離。 并且,在諧振(LC)無線無源傳感器的設計和制造過程中,需要考慮壓力傳感器的電氣性能, 包括電阻、 電感和電容, 這些對傳感器的品質因數有顯著影響。 該文研究的主要目標是設計高品質因數無線無源壓力傳感器, 其電氣參數針對更高的品質因數進行了優化, 以提高傳感器與外部天線之間的耦合強度。 我們仿真分析了電感線圈的電感和電阻對傳感器品質因數的影響,得到了最優的電氣性能設計參數的大致范圍。 并通過HFSS仿真軟件對這些參數進行具體的仿真分析, 從而得到最優的電氣性能設計參數,為高可靠性的傳感器設計提供了基礎。 1無線非接觸測量原理

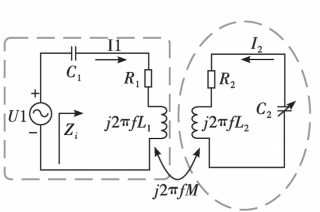

圖1無線無源傳感原理和壓力傳感器設計及耦合示意圖 傳感器的諧振頻率可以表示為:

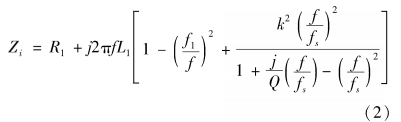

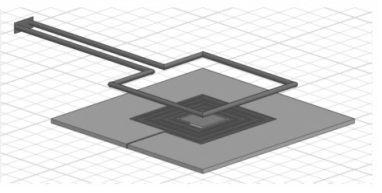

其中:厶和Cs分別為傳感器的電感和電容。 圖中測試天線端的輸入阻抗:

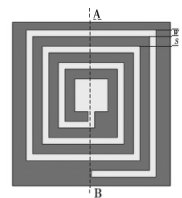

從式!3)中,我們可以看出, 相位下降幅度取決于 >和仁它們決定了傳輸性能和信號強度。 但是,L主要取決于電感線圈的平面尺寸以及天線與傳感器之間的耦合距離。 因此, 我們可以通過提高傳感器的品質因數Q來增加傳感器與測試天線之間的耦合強度。 2 Matlab仿真分析 根據LC串聯諧振電路的品質因數定義Q =(L/C#1/2/R,我們可以得出結論, 傳感器的Q可以通過降低LC諧振電路的電阻和電容來提高, 也可通過增加傳感器的電感來提高。 但是, 對于傳統的無線無源LC陶瓷壓力傳感器, 如果電容設計得過大,則電容腔容易塌陷;如果電容設計得太小,傳感器的靈敏度就會變低, 不利于精確的壓力測量。 根據品質因數的計算公式, 用MatWb軟件對電感線圈的電感值、 電阻值及串聯電容值與品質因數的關系進行了仿真分析。 圖2顯示了電感線圈的電感值和串聯電容的電容值對品質因數的影響。 從圖中可以看出, 當電阻值固定為5 %時, 品質因數Q隨著電容值C的增加而減小, 并逐漸趨于恒定。 隨著電感值L的增加, 品質因數Q會增加。當電容值增加到一定值(圖中為30 pF#時, 品質因數基本不隨電容值的變化而變化,而隨著電感值的增加變化不明顯, 因此電容值為串聯電容不能太大, 如圖2所示, 當電容值在2 pF到30 pF之間時,有利于品質因數的提高。 因此, 傳感器的電容通常設計為5 pF左右。 2.2電感線圈參數對電感值、電阻值的影響 當電容大約為5 pF時, 電感和電阻對品質因數Q的影響如圖3所示。 從圖3中, 我們觀察到品質因數Q隨著電阻R的減小而增加, 且隨著電阻值變化而引起的變化比較大。 同樣隨著電感L的增加,品質因數Q也會增大, 但隨著電感L的繼續增加,品質因數Q的變換趨于平穩。 而當電阻較小時, 品質因數很大,且隨著電感值增大,Q值變化很大。 因此, 在設計電感線圈時,應增大電感值的同時盡量減小電感線圈的電阻。 當電感線圈的電感值為2000 nH時, 電感線圈電阻值和串聯電容的容值對品質因數的影響如圖4所示, 品質因數隨著電阻值的變化而引起的變化比較大, 當電阻值較小時,隨著電容值的減小, Q值變化很大。 因此, 相對于電感的增大, 我們更應針對更小的電阻值進行優化。 綜上所述, 電感線圈的電感值、 電阻值及串聯電容的容值對電感線圈的品質因數都是有影響的,其中, 電阻值對品質因數的影響相對來說比較大。 雖然電感值的增大有利于品質因數的提高, 但電感值的增大會引起電阻值增大,所以設計電感線圈時, 應以電阻值的減小為主, 在增大電感值的同時盡量減小電感線圈的電阻值。 如圖6所示。 我們觀察到當電感線圈的內徑固定時, 電感線圈的電感隨著電感線圈的匝數增加。 而且, 線寬和線距越大, 電感線圈的匝數越多,越有利于增加電感。 3傳感器結構設計及仿真 通過上述MatWb仿真得知, 當電感線圈的匝數增加到11圈左右時, 電感線圈的線寬和線距增加到0.5 mm左右時, 電感線圈的厚度增加到50 'm時,有利于提高傳感器的品質因數Q和LC無源傳感器的無線信號傳輸強度。 但電感線圈的厚度繼續增大后, 電阻變化很小, 繼續增大線圈厚度, 品質因數Q也不會有較為明顯的提高。 針對上述仿真結果, 我們在HFSS仿真軟件中建立如圖9的傳感器和讀取天線模型, 通過改變其中某些參數對無線無源傳感器進行耦合仿真, 進而對其進行優化設計。 其電參數用字母表示,sub - =和sub -y分別為基底的長和寬,sub - h是基底的厚度,a為線圈內徑,c為線圈的厚度, w為線圈線寬, s為線圈線距, N為線圈匝數。

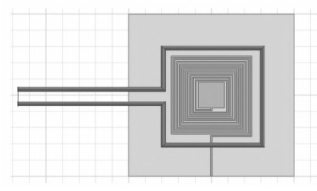

模型平面圖

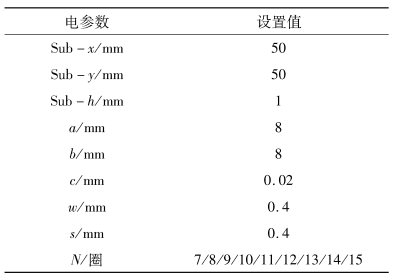

模型立體面 3.2線圈匝數的優化仿真設計 首先對線寬/線距( 6/sS為0.4 mm,而匝數分別為7〜 15圈的傳感器進行耦合仿真優化,其仿真參數如表1所示, 傳感器與線圈匝數對于傳感器的Sh幅值的影響的仿真圖如圖10所示。 電感線圈的線寬及線間距均為0. 4 mm,從圖10可以看出, 線圈匝數為11圈時,天線與電感線圈的耦合效果最好,結合之前的分析, 得知這是因為當電感線圈的匝數增加至某一臨界點后后,隨著電感線圈匝數的增多,雖然線圈的電感有所增加, 但是同時線圈的電阻值也在增大, 從而降低了傳感器LC諧振電路的品質因數, 仿真結果證明, 匝數為11圈, Q值最大, 有利于傳感器諧振信息的提取。

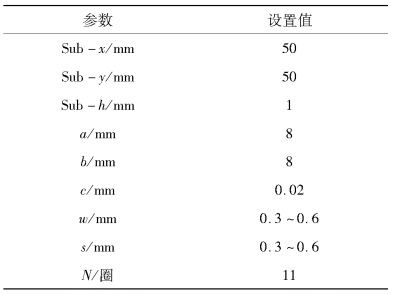

表1線圈匝數不同的傳感器參數 3.3線圈線寬/線距的優化仿真設計 其次在得知線圈最佳匝數后, 用線寬/線間距不同的電感線圈進行無線耦合仿真優化,其改變的仿真參數如表2所示, 電感線圈的匝數均為11,而線寬/線距! 6/\)從0.3〜 0.6 mm變化, 其他參數不變, 其Sn幅值變化的仿真如圖所示,在得到其Sn幅值隨其的變化趨勢, 由圖可以發現, 線寬/線距( 6S從0. 3 mm到0. 5 mm變化趨勢最大,并在其附近達到最深, 超過0.5 mm后, 其變化微乎其微, 尤其在超過0.55 mm之后。 這與之前的仿真結果相符,即較大的線寬及線間距使得電感線圈的電阻變小,諧振電路的品質因數Q得到提高, 從而使得傳感器的諧振點更明顯。 但繼續增大造成電阻的變化極其微小, 并不能對品質因數Q的提高具有明顯的效果。 因此結合圖8和圖II的結果分析, 同時為了傳感器的小型化, 線圈線寬/線距可選擇在0.5 22左右。

表2線圈匝數不同的傳感器參數 3.4線圈厚度的優化仿真設計 從之前的分析我們可以看到, 當電感線圈的線寬和線距增加到0. 5 22時, 電感線圈的厚度增加到50,電感線圈的電阻值已經很小,繼續增加其厚度,電阻的大小基本沒什么變化, 也不會對傳感器的品質因數有明顯的影響。 基于以上分析, 在之前線寬/線距( 6/s)為0.4 mm,匝數為I0圈的線圈模型基礎上, 令其線圈厚度從0. 0I -0.08 22變化,進行耦合仿真, 其他參數不變, 其仿真參數如表3所示。 從圖II可以看出,天線與電感線圈的耦合效果隨著線圈厚度的增大越來越好, 這是因為當電感線圈的厚度增加后, 線圈的電阻值減小, 從而提高了傳感器LC諧振電路的品質因數, 有利于傳感器諧振信息的提取。 但結合圖7的分析, 當線圈厚度增加到50后, 其引起的電阻變化是微乎其微的, 反應在圖I2中當線圈厚度在0.07 mm之后, 繼續增大線圈厚度, 并不能獲得更明顯的耦合效果,意義并不大, 故我們可以把線圈的厚度設置為70。 4結論 參考文獻: [1] JOHNSON R W,EVANS J L,JACOBSENP , ct at. changing automotive environment: high — temperature cmctronics [ J -. IEEE Transactions on Electronics Packaging Manufacturing, 2005 , 27(3) &164 - 176. [2] WERNER M R, FAHRNER W R. Review on materials,microsensors, systems and devices for high — temperature and harsh — environment applications [ J -. IEEE Transactions on Industrial Electronics, 2001, 48(2) &249 -257. [3]- XIE F,WANG B, WANG W, ct t. Continuous towing micro — reactor for aqueous reaction at temperature high than 100o C [ J ]. Biomicroeuidics, 2013 , 7 ( 3 ) : 98 —103. [4] 宋子軍, 張聰, 趙涌, 等.一種用于惡劣環境下的貼片式MEMS壓力傳感器[J].測控技術, 2019, 38(7):5. [5] 吳凌慧, 徐冬.一種耐高溫、 耐惡劣環境大壓力傳感器的設計[J] •應用科技, 2018, 45(4) : 5. [6] 喬東坡, 王超.基于電池供電的無線壓力傳感器設計[J] •電子世界, 2016(17): 2. [7] ARSHAK K, JAFER E. Modeling of wireless based sensors data acquisitions systems used foc esophaaus monitcOng [ J -. Sensors & Actuators A Physical, 2008 , 142(1) &390 -397. [8] 賈蔓谷, 熊繼軍, 李晨.耐高溫HTCC無源振動傳感器設計與仿真研究[J].傳感器與微系統,2021,40(9) : 26 -29. [9]- VYSOTIEAY E, RIEAKHANOV R, SIGALAEV S, ctat. Sensitive elements of high temperature pressure sensors formed from a doped polycwsellinc diamond [ J -.MateeoaesScoenceFoeum, 2021 , 1031 : 178 -183 . [10] 羅健.LC無線無源眼壓傳感器信號采集電路設計[D].武漢:華中科技大學, 2019. [11] PHAN A, TRUONG P, SCHADE C, ct at. InvestigaWon of long term drift of an intraoculac pressure sensoc[J]. Microsystem Technolooics, 2021,7 : 1 - 7. [12] 王藝蒙, 舒浩文,韓秀友.高精度硅基集成光學溫度傳感器研究[J].中國光學,2021,14(6) :7

班寧產品匯總 上一篇全方位傾角傳感器及其信號處理技術下一篇壓磁式傳感器 |