|

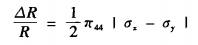

SOI單晶硅壓力傳感器模擬計算與優化設計利用半導體硅材料 (包括單晶硅和多晶硅 )制成的壓力傳感器是整個傳感器中重要的一員 。隨著信息技術的發展 ,人 們對于傳感器的工作溫度提出了越來越高的要求 。 國外從上世紀80年代后期開始研究多種高溫壓力傳感器 。 但無論哪一種傳感器, 應變膜應力分布的情況都與傳感器性能密切相關, 選擇合適的應變膜尺寸、厚度以及 應變電阻在應變膜上的排布位置成為設計傳感器的關鍵 。本文主要采用ANSYS有限元分析方法… ,對SOI單晶硅高溫壓力傳感器多層應變膜進行了模擬計算 。首先對應變膜厚比的相對誤差進行了一系列的計算比較,從理論上指出了在一般的精度要求下 ,不必模擬體硅表面的其它膜層 ;其次重點模擬了不同寬長比、不同厚度應變膜的理論輸出情況 ,并就此探討了應變膜的最佳選擇方案 ;最后 ,根據模擬結果首次設計并研制出了SOI單晶硅高溫壓力傳感器 ,并進行測量 ,從實驗上驗證了模擬的優化方案 ,測量結果與理論值吻合 。 1 SOI單晶硅高溫壓力傳感器 SOI(Silicon-on-Insulator)單 晶硅高溫壓力傳感器是采用SDB(硅-硅直接鍵合技術)和濃硼自終止腐蝕技術相結合研制的壓力傳感器 。其結構是單晶硅做襯底和應變電阻 ,它們之間用二氧化硅介質層作隔離 。其特點是:既利用了單晶硅高的應變因子,提高了傳感器的靈敏度 ,又利用了介質隔離代替P—N結隔離,減小漏電流 ,提高了傳感器工作溫度 。同時工藝上利用單晶硅的可重復性,與CMOS工藝完全兼容 。 2 ANSYS簡介 我們使用的應力模擬軟件是Ansys公司出品的ANSYS,它是一個專用于有限元分析的軟件 。借助于它 ,設計人員不必從事繁重的計算或者自行編制程序 、甚至不必了解有限元分析的細節 ,只要掌握該軟件的用法 、并能將自己的想法準確的表達給它 ,就能得到所需的結果 ,極大地提高了工作效率 ,減輕了設 計人 員 的工作負擔。寫 作本文時我們使用的是ANSYS/Muhiphysics/LS-DYNA6.0軟件 。 3 傳感器簡化應力模型的合理性 為使設計出的傳感器更合理 、具有盡可能高的靈敏度 ,必須先對傳感器進行應力分析 ,只有這樣才能從理論上保證設計的正確性 。 傳統的設計是根據理論計算設計應變膜 。 隨著CAD工具的應用 ,采用計算機輔助設計 ,可以節約大量的試制時間 ,降低試制成本 ,使產品更具有競爭力 。 但目前的硅壓力傳感器應力分析中 ,無論 是理論分析還是數值模擬 ,通常都假設傳感器只有體硅構成 ,而忽略了二氧化硅和氮化硅等其他組成部分。 事實上 ,被忽略的部分是構成傳感器的必要組成部分 。那么 ,這種近似是否合理 ,會引人多大的誤差? 我們就此進行了一 系列的分析和模擬計算 。 1) 模擬條件 整個過程中所采用的模型是正方膜SOl壓力傳感 器 ,它帶有一層二氧化硅膜和一層氮化硅膜 。整個傳感器的邊長為3000vm,其中應變膜的邊長為2596 m、厚度為100 m,體硅上依次覆蓋 0.5m厚的二氧化硅和0.3m厚的氮化硅膜 。模擬中,硅的楊氏模量取為127GPa、泊松比為0.278,二 氧化硅的楊氏模量取為75GPa、泊松比為 0.17,氮化硅的楊氏模量取為300GPa、泊松比為 0.24 I夕界壓強為1MPa。模擬時采用的單位制為厘米 ·克 ·秒制 。分析結果都是傳感器上表面=0處 的ld 一dl值 ,這是由于該數值與傳感器理論輸出成正比。

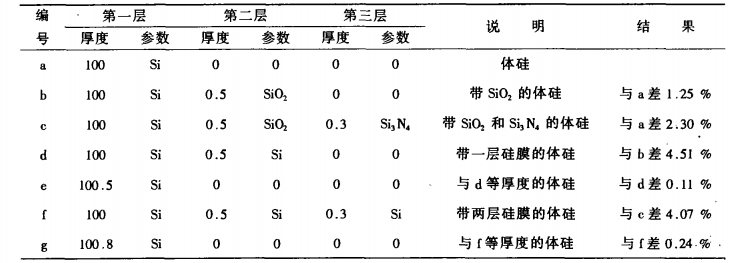

2) 模擬步驟 我們分別模擬了僅計人體硅 ,計人體硅和二氧化硅 ,以及將體硅 、二氧化硅 、氮化硅層全部計人的情況 ,并計算出它們之間的差異 ,計算方法為 : (特比值-參考值)/參考值*100% 然后我們將二氧化硅和氮化硅的楊氏模量 、泊松比均替換為硅的楊氏模量和泊松比,并適當加厚體硅. 應變膜 ,這樣就可以看出上面分析中得到的差異中有多少來自于數值模擬過程本身帶來的誤差。 為了使所得的結果有比較意義 ,所有步驟的模擬中,劃分網格時均采用統一的尺寸 。 3) 模擬結果與分析 在這項模擬中 ,我們建立了下面7個模 型,見下表

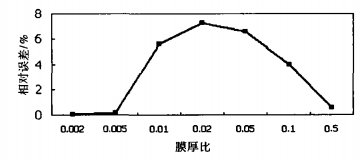

由此可見 ,考慮了二氧化硅和氮化硅膜以后,應力的差異并不大 ,在一般的分析中可以予以忽略而不會對結果產生本質性的影響 。 其次 ,我們對于膜厚比(覆蓋層厚度:體硅應變膜厚度 )從0.002到 0.5的情況進行了計算 。最后結果見圖。

圖1 膜厚比與相對誤差的關系 4) 小結 由此可見 ,當覆蓋層的厚度很薄時 ,它所能引入的相對誤差也很小 ;當膜厚很大時 ,ANSYS劃分單元的結果將逐漸接近于理想狀態,最終的相對誤差也就減小了。因此 ,在下面的模擬中 ,可以用單層膜模型來近似表示真實的傳感器 。 4 應變膜寬長比對理論輸出的影響 1) 固定寬度下應變膜寬長比對理論輸出的影響 在這項分析中 ,我們將整個傳感器的寬度固定為5.2nlln、應變膜的寬度固定為2.22nlln,而長度則依次是寬度的1-5倍 ;應變膜的厚度都是100/.tm。 最終計算的結果見圖 2

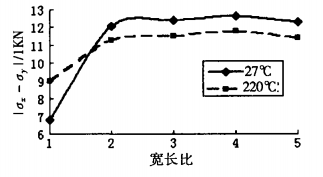

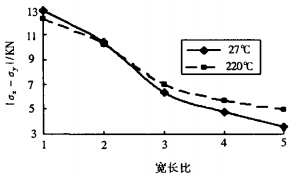

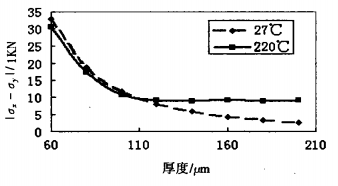

圖 2 不同寬長比下的I 一 I 從這些結果可以看出 :在固定一邊的長度時 ,傳感器的理論輸出值是隨另一邊長度的增加而增加 , 比率超過1:4以后開始下降;尤其是從1:1到1:2的區段增加得最快 。 這是因為增加一邊的邊長時 ,應變膜的面積隨之增加 ,理論輸出值自然就增加了。 不過應該注意的是理論輸出值增加的速度逐漸達到飽和 ,所以一般做到1:2就可以了。 2) 固定面積下應變膜寬長比對理論輸出的影響 在這項分析中 ,我們將整個傳感器的面積固定為33.8- 、應變膜的面積固定為8.3028Ⅱ ,然后同時改變傳感器和應變膜的長寬 ,使各自的寬長比依次同時為1:1—1:5;應 變膜 的厚度都 是 100/.tm。 最終計算的結果見圖3。

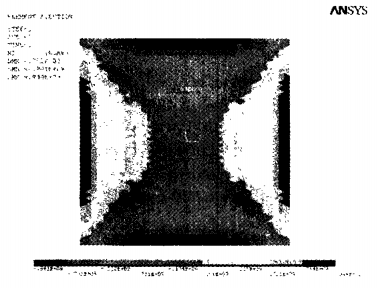

圖3 同面積不同寬長比 從圖3可以看出 :當固定應變膜面積時 ,傳感器的理論輸出值是隨寬長比的增加而下降,下降的速率近似為線性 (高溫時更接近線性 )。 因此在傳感器及其應變膜的面積固定的情況下 ,應盡量制作正方形膜 ,這樣可以獲得最大的理論輸出值。 我們進一步計算了正方形膜表面的應力分布情況,結果見圖4。

圖 4 正方膜表 面的應力分布情況 從圖4中可以看出 ,正方膜壓力傳感器表面上應力最大的區域位于應變膜的邊緣。為了獲得最大的輸出,應該將電阻放置在這四個位置;這與以往理論分析的結論是吻合的。 5 應變膜厚度對理論輸出的影響 以上分析中所采用的傳感器模型的長為6.5 mm、寬為5.2mill,應變膜長3.74nlln、寬 2.22m/n,厚度從60/.tm至 200/.tm不等,每增加20/.tm制作一個模型,共8個模型 。圖5是厚度為100/.tm時=0處的I 一 I值:

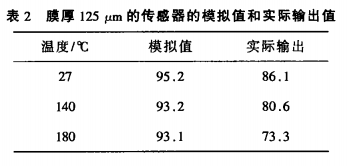

從圖6可以看出 :在應變膜面積固定的情況 下, 隨著膜厚的增加、理論輸出值逐漸減小,并且近似呈負指數規律下降。 因此,在機械強度允許的情況下, 應該盡量減薄應變膜 ,以獲得更高的輸出值 。 6 實際測量結果 根據優化設 計,我們制作了一系列壓力傳感器, 并進行了測試。測試時采用恒流源供電,電流強度為1mA,單臂電阻約4kQ;根據測試結果計算出滿量程輸出值 。另外我們用ANSYS模擬的結果計算了滿量程輸出的模擬值(計算時丌的數值取為一 13.6X10 )。測試結果見表2和表3:(模擬值和實際輸出的單位均為mv/(mA·MPa)

考慮到模擬時模型的簡化、制造中各部分的實現與理論情況都有差異,而且實際傳感器上電阻擺放的位置不可能準確地位于理論位置上,所以實際輸出值必然小于理論值 。從上面的結果可以看出, 實際值和理論值符合得比較好 。 7 結論 本文利用有限元分析方法、借助ANSYS軟件, 對SOI單晶硅壓力傳感器進行了一系列的分析和模 擬。從這些模擬和分析中,可以得出如下結論 : 1) 在一般的模擬精度要求和工藝條件下,忽略硅壓力傳感器表面上的其它成分 ,模擬運算是可行的 ; 2) 為獲取傳感器最大輸出 : ① 當應變膜一邊的邊長固定時,應適當增加另一邊的長度,但通常另一邊的長度達到固定邊長的2倍就可以了 ; ② 當應變膜面積固定時,應力膜最好為正方形 ; 3) 在機械強度允許的情況下,應力膜越薄,輸出越大 ; 4) 從對根據模擬結果優化設計的SOI單晶硅壓力傳感器的測量結果來看,理論與實際符合得較好。我們設計研制的SOI單晶硅壓力傳感器具有靈敏度高、工作溫度高的特點 ,是一 種具有廣闊應用前景的高溫壓力傳感器 。 參考文獻 [1] 張銅生 、張富德 .簡 明有 限元法 及其應用 [M].地震 出 版 社 ,1990:1—102 [2] http://www.memsnet.org/materials [3] 張維新 、朱秀文 、毛贛 如 .半導體傳感器 [M].天津大學 出版 社 ,1990:156—204 上一篇SOI高溫壓力傳感器的研究下一篇2023年春節放假安排 |